CRM đo cực chuẩn, nhưng mẫu sản xuất lại thấp Carbon, kết quả dao động mạnh giữa các ca – nếu đây là tình huống quen thuộc ở xưởng của bạn, rất có thể bạn đang gặp lỗi phổ biến trong phân tích gang xám/gang cầu, chứ không phải do máy OES bị hỏng.

Bài viết này sẽ giúp bạn hiểu vì sao cùng một máy OES, cùng một mẻ nấu mà CRM thì đúng nhưng mẫu sản xuất lại sai Carbon – và bạn cần một hệ thống OES như thế nào để xử lý triệt để vấn đề này.

Bạn có đang gặp những vấn đề này với Carbon?

- CRM đo trên máy OES luôn “đẹp”, nhưng mẫu sản xuất Carbon lại thấp so với mong đợi.

- Cùng một mẻ nấu, hai lần đo cho ra hai kết quả Carbon khác nhau.

- Data Carbon giữa các ca sản xuất dao động, khó kiểm soát.

- Phải bù thêm C hoặc hợp kim theo “kinh nghiệm”, không thực sự tin tưởng số liệu.

Nếu có từ 2–3 dấu hiệu giống thực tế của bạn, nhiều khả năng OES đang “hiểu nhầm” gang xám/gang cầu, đặc biệt là với các mác Grey CI/DI.

Nguyên nhân thật sự: Gang xám “gây hiểu lầm” cho máy OES

CRM ≠ Mẫu xưởng

Mẫu chuẩn CRM dùng trong OES được đúc trong điều kiện kiểm soát chặt (chill-cast), thường có tổ chức gần với White Cast Iron. Ở dạng này:

- Carbon chủ yếu nằm trong pha carbide.

- Ít hoặc gần như không có graphit tự do trên bề mặt.

- Hành vi phát xạ Carbon ổn định trong suốt quá trình đánh tia.

Ngược lại, mẫu sản xuất ngoài xưởng:

- Được rót và làm nguội trong điều kiện thực tế, khó kiểm soát như CRM.

- Dễ hình thành nhiều graphit tự do khi tốc độ nguội chậm.

- Chỉ cần thay đổi nhỏ trong cách lấy mẫu là đã chuyển sang Grey Cast Iron.

Trên bề mặt, hai mẫu có thể “trông giống nhau”, nhưng với máy OES, chúng là hai thế giới hoàn toàn khác về cách Carbon cháy và phát xạ.

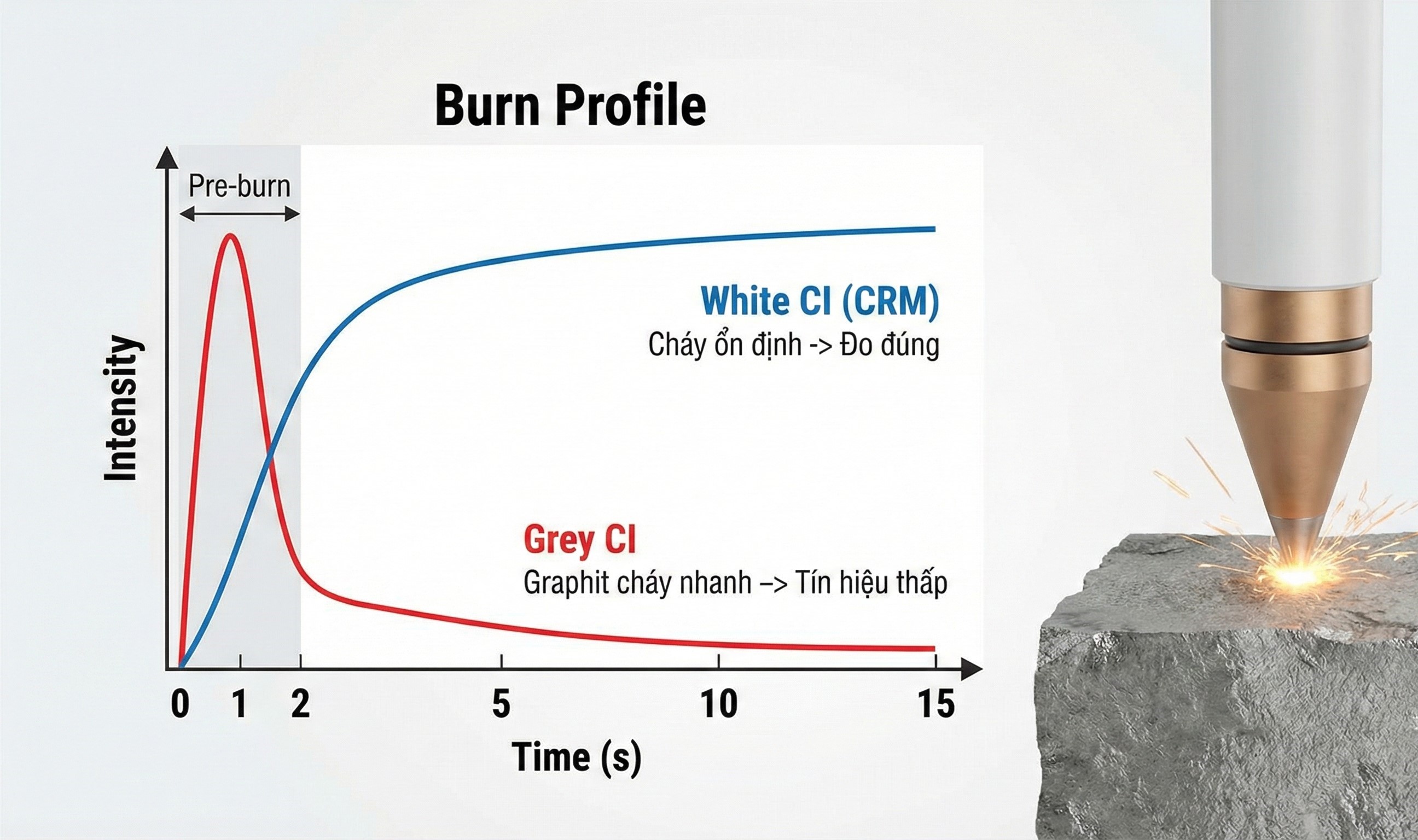

Carbon trong Grey CI: cháy quá nhanh, máy không kịp đo

Trong Grey Cast Iron, một phần lớn Carbon tồn tại ở dạng graphit tự do. Khi đánh tia lửa:

- Carbon graphit cháy rất sớm, phát xạ mạnh ngay từ giai đoạn pre-burn.

- Nếu thuật toán của máy OES chỉ “đọc” ở giai đoạn sau, máy sẽ không thu đủ tín hiệu Carbon.

- Kết quả đo cuối cùng là %C thấp hơn nhiều so với thực tế.

Trong khi đó, với White CI / CRM, Carbon phát xạ ổn định lâu hơn, phù hợp với khoảng thời gian đo mặc định của đa số máy OES – vì vậy CRM luôn “đẹp”, còn mẫu xưởng thì không.

Vấn đề nằm ở máy OES – nhưng không phải vì máy “hỏng”

Phần lớn các dòng OES phổ thông hiện nay đều:

- Chỉ sử dụng một thuật toán phân tích Carbon cho toàn bộ CI/DI.

- Thuật toán đó được tối ưu dựa trên mẫu CRM (White CI).

- Không có cơ chế phân biệt mẫu đang đo là Grey CI hay White CI.

Do đó:

- Với CRM/White CI: thuật toán khớp → kết quả chính xác, rất đẹp.

- Với mẫu sản xuất Grey CI: Carbon cháy sớm → máy không thu được đầy đủ tín hiệu → Carbon bị đo thấp, data khó tin cậy.

Nói cách khác, máy không hỏng – nó chỉ đang dùng sai “ngôn ngữ” để nói chuyện với gang xám.

Hậu quả trong sản xuất nếu Carbon luôn “sai lệch”

- Khó kiểm soát chính xác %C theo mẻ – mỗi ca cho ra một con số khác nhau.

- Không phân biệt rõ được mẫu bath và final chỉ dựa trên dữ liệu OES.

- Phải bù thêm C, Si, hoặc hợp kim theo “cảm giác” để an toàn.

- Tăng nguy cơ sai mác, lệch cơ tính, tỷ lệ phế phẩm cao.

- Data phòng QC bị sản xuất nghi ngờ, giảm uy tín nội bộ.

Giải pháp: OES phải “thông minh” hơn với gang xám/gang cầu

Một hệ thống OES thực sự phù hợp cho xưởng đúc CI/DI cần sở hữu ít nhất ba năng lực quan trọng:

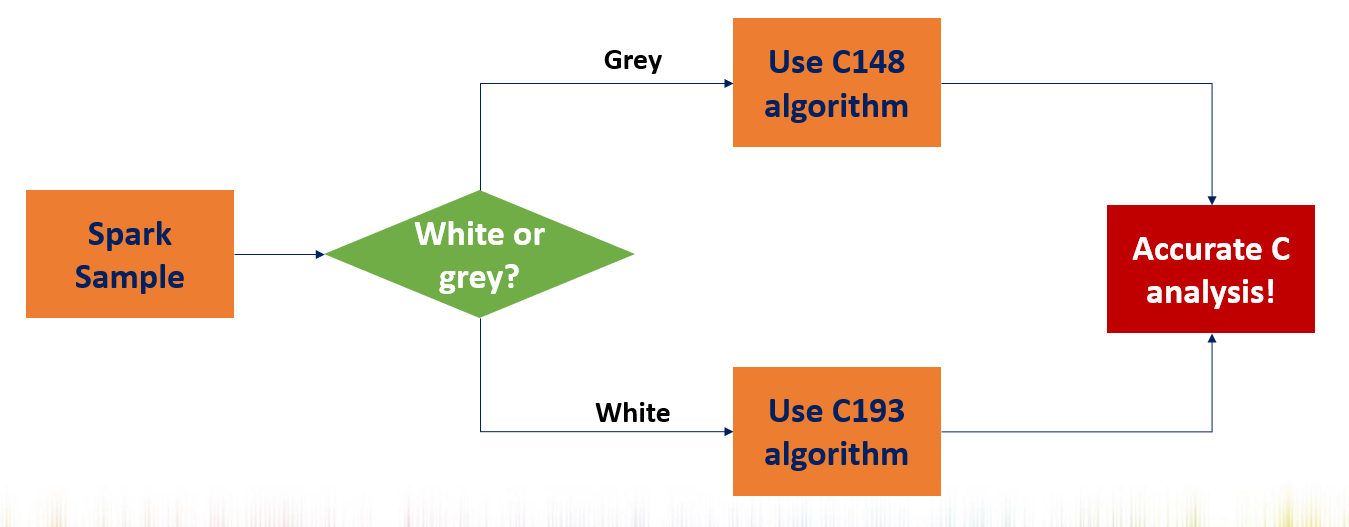

1. Nhận diện được Grey CI và White CI

Máy phải phân tích được burn profile của Carbon theo thời gian để nhận biết mẫu đang đo thiên về Grey hay White CI, thay vì coi mọi mẫu gang đều giống nhau.

2. Hai thuật toán Carbon tách biệt

- Thuật toán cho Grey CI: tối ưu cho giai đoạn early-burn, nơi graphit cháy mạnh.

- Thuật toán cho White CI/CRM: tối ưu cho giai đoạn cháy ổn định về sau.

3. Tự động chọn thuật toán đúng cho từng mẫu

Người vận hành không cần “đoán” mẫu là gì. Máy phải tự:

- Nhận dạng tổ chức mẫu.

- Chọn thuật toán Carbon phù hợp.

- Trả về kết quả Carbon sát với giá trị thực của cả CRM lẫn mẫu sản xuất.

Lợi ích khi đo đúng Carbon cho cả CRM và mẫu sản xuất

- Kiểm soát chặt chẽ %C theo từng mẻ nấu, từ bath đến final.

- Giảm phế phẩm, hạn chế sai mác và lỗi cơ tính.

- Tối ưu chi phí hợp kim, tránh bù “dự phòng” quá mức.

- Data phân tích ổn định, dễ truy vết, hỗ trợ tối ưu quy trình.

- Tăng uy tín phòng QC/QA đối với sản xuất và khách hàng.

Bạn muốn kiểm tra xem OES hiện tại có đang “đọc sai” Carbon không?

Chúng tôi có thể hỗ trợ bạn:

- Đánh giá nhanh hành vi cháy Carbon trên chính mẫu xưởng của bạn.

- Kiểm tra khả năng phân biệt Grey/White CI của hệ OES hiện tại.

- Đề xuất giải pháp phù hợp cho CI/DI, tối ưu chi phí nhưng đúng kỹ thuật.

Hãy để lại thông tin liên hệ hoặc gửi cho chúng tôi:

Tiếng Việt

Tiếng Việt  日本語 (Japan)

日本語 (Japan)  한국어 (Korean)

한국어 (Korean)  中文 (Chinese)

中文 (Chinese)  English (UK)

English (UK)